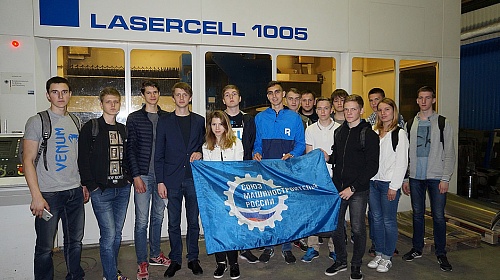

Завершилась производственная практика, организованная сотрудниками ЗАО «Региональный центр лазерных технологий», представителями Свердловского реготделения СоюзМаш России для студентов 3 курса Базовой кафедры “Лазерные технологии в машиностроении” института новых материалов и технологий УрФУ (входят в СоюзМаш Росии).

Им предстояло подготовить комплект документов технологического процесса определенной детали: описать операции обработки заданных деталей, применяемое оборудования, контрольный инструмент, технологическую оснастку для изготовления сварной конструкции и составить маршрутное описание ее изготовления. Во всем этом сложном технологическом процессе студентам помогали руководители практики - ведущие технологи предприятия Андреев Сергей и Ковальский Андрей.

Своими впечатлениями о прохождении практики студенты уже 4-го курса поделились на сайте ЗАО «РЦЛТ». Вот как описал свою производственную практику Васильев Андрей – студент группы НМТ- 440604 Уральского федерального университета:

«Мною была пройдена практика на предприятии РЦЛТ, срок практики: один месяц. За это время мне удалось многое попробовать и проявить себя в таких ролях, как: слесарь, оператор и технолог.

Как слесарь, я помогал отгружать-загружать готовые изделия, зачищать шарошкой и протирать растворителем кромки изделий.

Оператором удалось себя попробовать на 2-х лазерных комплексах, таких как: Trumph 1005 c СО2 лазером мощностью 5кВт, KUKA KR120 с волоконным лазером мощностью 10 кВт. Первым в освоении был комплекс Trumph 1005. Мне понравилось продуманность данного станка и его программного обеспечения. Из минусов стоит отметить лишь использование комплектующих только от компании Trumph. На данном комплексе я научился сменять рабочую головку, настраивать диаз, перемещать оси, а также выполнять детали по чертежу от А до Я. От чертежа -> к 3D модели -> написание управляющей программы -> изготовление на лазерном комплексе.

Вторым комплексом, которым я овладел это KUKA KR120. С данными роботами я имел дело на соревнованиях WorldSkills 2015, в котором занял 1 место вместе с напарником. На данном комплексе мне доводилось сваривать как алюминий, сталь, нержавейку так и титан. Данный комплекс позволил мне подкрепить на практике свои знания по программированию робота. Я научился менять инструмент, проволоку, а также выполнять криволинейные швы на примере столов из нержавейки в форме 3-х листного клевера.

Подводя итоги нельзя не упомянуть дружный коллектив и благоприятную рабочую атмосферу. И, наконец, мое мнение, что данное предприятие может дать те знания для развития, которые так необходимы студентам во время учебы/практики, для их становления настоящими инженерами».