На Тверском вагоностроительном заводе (ОАО «ТВЗ», входит в состав «СоюзМаш России») введена в опытно-промышленную эксплуатацию система лазерной разметки. Данная система является инициативой центра компетенций по развитию бесконтактных технологий, созданного компанией «2050-Интегратор» в рамках проекта «Цифровой завод ТВЗ»

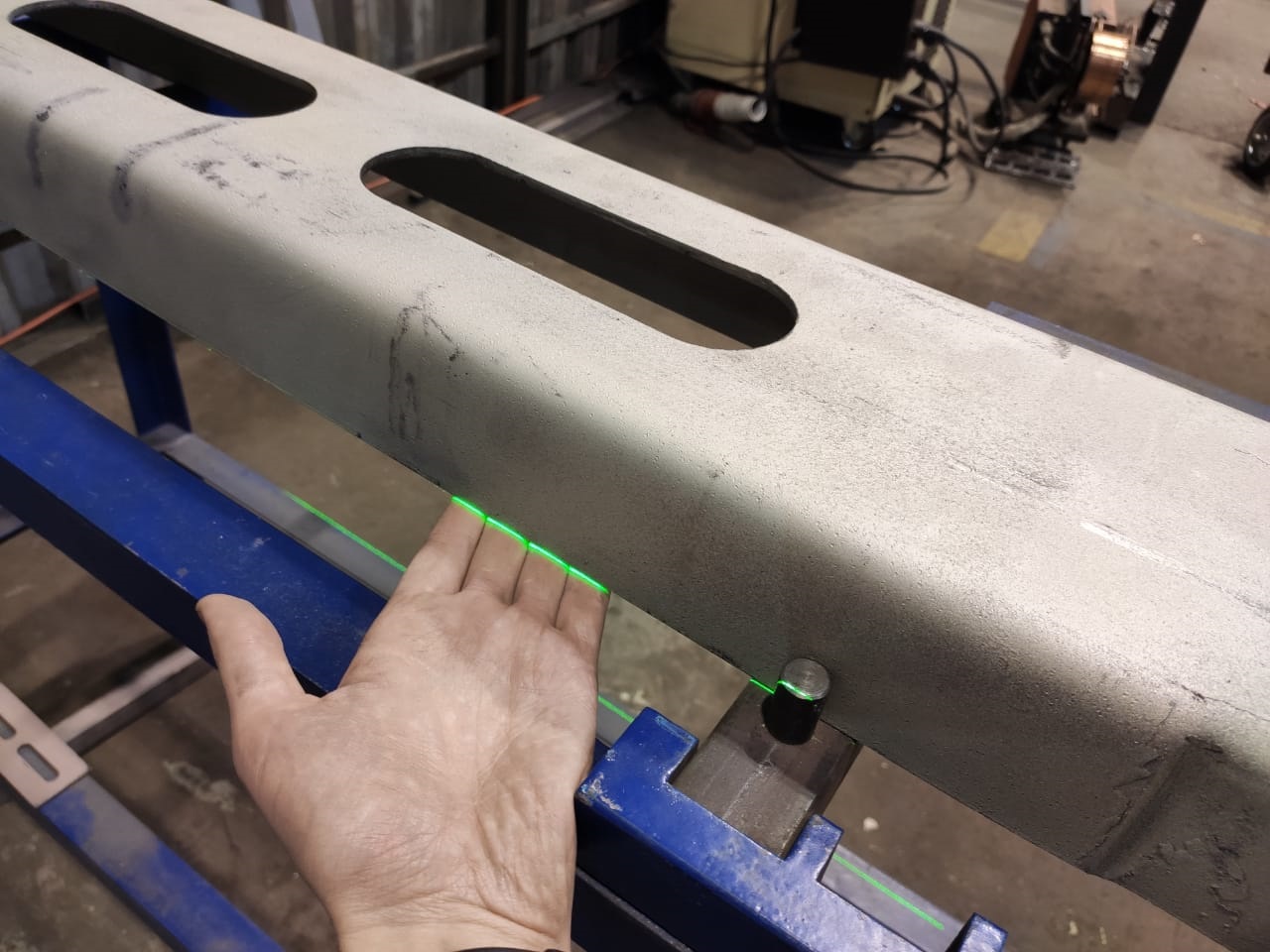

В ходе опытно-промышленной эксплуатации системы лазерной разметки (СЛР) команда проекта провела тестирование при помощи данного инструмента технологии приварки элементов на балки рам вагонов метро. Проектор поочередно высвечивает контуры, по которым сварщики размещают детали и осуществляют приварку. При этом для более точного позиционирования балка с помощью лазера выравнивается по специально изготовленной для данного участка оснастке СЛР. Ее конструкционные особенности позволяют выполнять работы в разных положениях, тем самым автоматизируя процесс разметки. Сварщик управляет проектором - либо с рабочей станции, либо с помощью пульта дистанционного управления. За счет точного позиционирования лазера значительно увеличивается скорость работы, повышается качество приварки элементов, а также исключается возможность пропуска сборочной единицы детали.

Сейчас мы запускаем в производство новую серию и отлаживаем на ней лазерную разметку, - говорит начальник рамно-кузовного цеха №2, член Тверского РО «СоюзМаш России» Николай Смирнов. – Это даст нам точность позиционирования и минимизирует погрешность человеческого фактора: программа не позволит поставить элемент некорректно — только в соответствии с конструкторской документацией. А самое главное, мы сокращаем затраты на исправление, повышаем качество и, в конечном итоге, снижаем себестоимость продукции.

Помимо этого, в рамно-кузовном цехе №2 производится отладка опытно-промышленной версии программного обеспечения программно-аппаратного комплекса автоматического контроля качества сборки рам вагонов метро - измерительного портала. Он оборудован 6 камерами, которые движутся вдоль рамы и производят серию снимков в трехмерном пространстве. Далее нейронная сеть анализирует полученные изображения и уточняет ключевые точки, сравнивая их с эталонной 3D-моделью рамы.

Применение данной технологии на предприятии позволяет повысить точность контроля геометрии изделий и ускоряет процесс проверки качества выпускаемой продукции. Результаты измерений используются при формировании электронного паспорта рамы. Тверской вагоностроительный завод является первой производственной площадкой ТМХ, где внедряется подобный измерительный комплекс.